- 陶瓷熔射行业解决方案

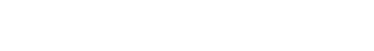

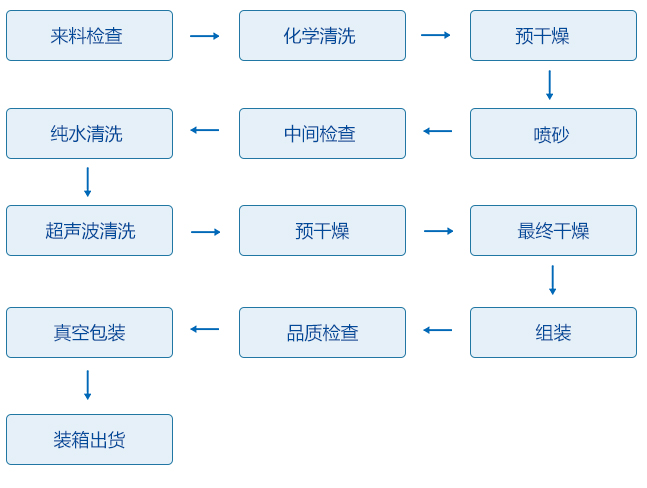

- DE陶瓷部件清洗再生工艺流程

- DE陶瓷部件清洗工艺

- 服务履历

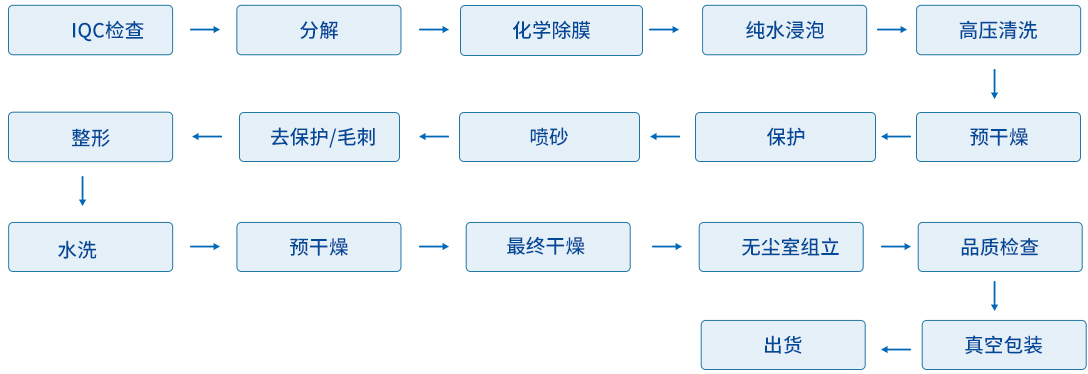

- 部件表面处理工艺流程

- 陶瓷熔射简介

- 陶瓷熔射业务

- 产品展示(光电)

- 产品展示(半导体)

- 产品展示(半导体ESC)

- 陶瓷熔射技术模块

- 陶瓷熔射衍生工艺(退镀技术)

- 陶瓷熔射衍生工艺(氧化新工艺)

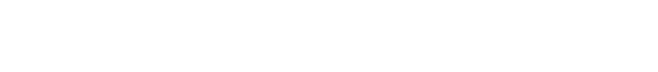

- 部件表面处理工艺流程

- 性能测试氧化新工艺性能指标

- 陶瓷熔射衍生工艺(清洗再生工艺)

- 部件表面处理工艺流程

- 洗净再生技术能力

- 特别产品(上电级的处理)

- 服务履历

- 洗净行业解决方案

- PVD部件清洗再生工艺流程

- 服务履历

- CF部件清洗再生工艺流程

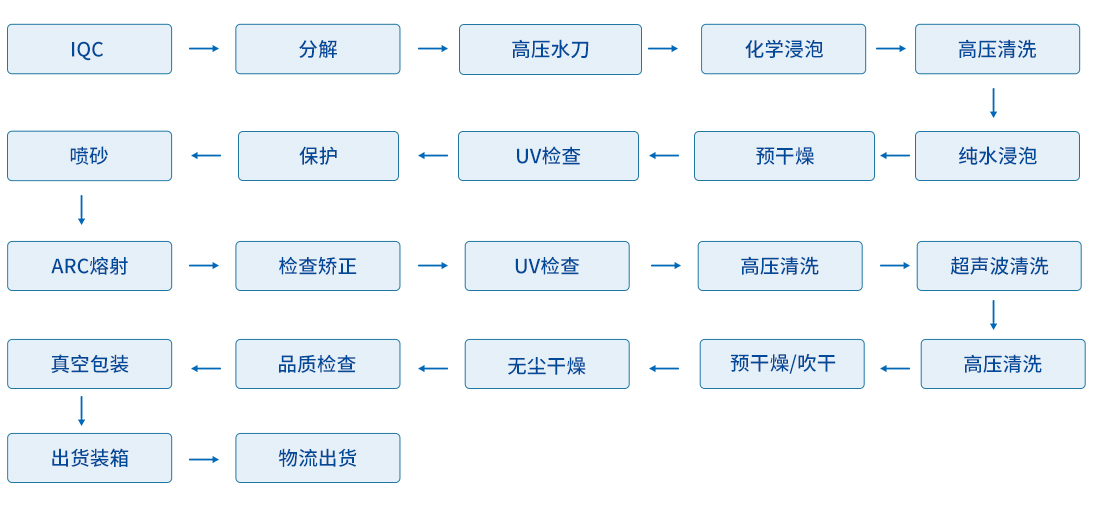

- IMP清洗工艺流程

- 服务履历

- 内衬板部件清洗再生工艺流程

- 服务履历

- 品控能力

- 洗净再生技术能力

- 高阶制程精密洗净优势

- 光伏清洗再生工艺流程-载板

① IQC

外观缺陷检查并反馈客户,区分装置、膜质、材质、编制工艺流程表单。

② 分解

组立件清洗时对其后,个体进行有效清洗。

③ 酸洗+超高压水刀

先浸泡硝酸,把部件上的膜层浸泡松动;然后采用物理方法,超高压水刀冲洗部件,打掉膜层。(ITO膜与AL膜只做水刀处理)。

④ 纯水浸泡

超高压水洗后在纯水里把部品表面残渣浸泡去除。

⑤ 预干燥

纯水浸泡后进行预干燥,去除表面水汽,以利于下工序作业。

⑥ 保护

部品不用喷砂部位用胶带或治具进行保护。

⑦ 喷砂

在一定的工艺压力下,对部品进行喷砂,以达到沉膜所需要的粗糙度标准。

⑧ 去保护、毛刺、检查矫正

喷砂完成后对其保护治具和胶带去除,去除喷砂边缘处毛刺并对变形及尺寸不合格的进行矫正。

⑨ 检测

部品放于大理石平台用塞尺测量翘曲度,不在标准范围内进行矫正,确保平面度的合格,测量数据记录在检查表上。

按照检查表内规定需检测的项目,用量具对部品进行测量,其结果在检查表上记录。

⑩ 高压水洗

⑪ 干燥

在一定的工艺压力下对喷砂部品进行粗清洗,去除表面颗粒。

⑫ ARC熔射

⑬ 数据检测

⑭ 高压水洗

按照工艺流程单规定的工艺参数进行ARC熔射机的参数设定并进行熔射作业,作业完成后对熔射涂层粗糙程度进行评估测量,测量数据是否能达到标准要求,流入下工序进行高压水洗,清除表面粉尘。

⑮ 无尘室干燥

按工艺要求进行干燥。

⑯ 最终检查

进行外观检查,目视有无外观不良,并依据检查表进行相关尺寸数据检查。

⑰ 组立

⑱ FQC检验

⑲ 真空包装

依标准图纸进行部品组立,组立时注意组件的方向性。组立完成后,由FQC进行外观及尺寸数据方面的检查确认。

内白外绿真空包装(两层)

⑳ OQC、装箱出货

根据工艺流程单客户类别、装置、膜质等归类用缓冲材气垫膜捆包后装箱。

OQC作成检验报告、清单,装箱完成后发货。

|

部门 |

产品 |

客户 |

世代 |

类别 |

设备厂商 |

|

PVD |

MASK |

合肥京东方(B3) |

G6 |

LCD |

ULVAC |

|

重庆京东方(B8) |

G8.5 |

LCD |

ULVAC |

||

|

合肥京东方(B9) |

G10.5 |

LCD |

ULVAC |

||

|

滁州惠科 |

G8.6 |

LCD |

AKT |

||

|

重庆惠科 |

G8.6 |

LCD |

AKT |

||

|

上海天马 |

G4.5 |

LCD |

ULVAC |

||

|

武汉天马 |

G4.5 |

LCD |

ULVAC |

||

|

武汉天马 |

G6 |

OLED |

IRUJA |

||

|

成都天马 |

G4.5 |

LCD |

ULVAC |

||

|

厦门天马 |

G5.5 |

LTPS |

ULVAC |

||

|

厦门天马 |

G6 |

LTPS |

ULVAC |

||

|

中航 |

G5 |

LCD |

ULVAC |

||

|

龙腾 |

G5 |

LCD |

ULVAC |

||

|

南京熊猫 |

G6 |

LCD |

ULVAC |

||

|

南京熊猫 |

G6 |

LCD |

AKT |

||

|

华星光T3 |

G6 |

LTPS |

ULVAC |

||

|

华星光T4 |

G6 |

OLED |

IRUJA |

||

|

国显光电 |

G5.5 |

OLED |

ULVAC |

|

部门 |

产品 |

客户 |

世代 |

类别 |

设备厂商 |

|

PVD |

MASK |

合肥京东方(B3) |

G6 |

LCD |

ULVAC |

|

重庆京东方(B8) |

G8.5 |

LCD |

ULVAC |

||

|

合肥京东方(B9) |

G10.5 |

LCD |

ULVAC |

||

|

滁州惠科 |

G8.6 |

LCD |

AKT |

||

|

重庆惠科 |

G8.6 |

LCD |

AKT |

||

|

上海天马 |

G4.5 |

LCD |

ULVAC |

||

|

武汉天马 |

G4.5 |

LCD |

ULVAC |

||

|

武汉天马 |

G6 |

OLED |

IRUJA |

||

|

成都天马 |

G4.5 |

LCD |

ULVAC |

||

|

厦门天马 |

G5.5 |

LTPS |

ULVAC |

||

|

厦门天马 |

G6 |

LTPS |

ULVAC |

||

|

中航 |

G5 |

LCD |

ULVAC |

||

|

龙腾 |

G5 |

LCD |

ULVAC |

||

|

南京熊猫 |

G6 |

LCD |

ULVAC |

||

|

南京熊猫 |

G6 |

LCD |

AKT |

||

|

华星光T3 |

G6 |

LTPS |

ULVAC |

||

|

华星光T4 |

G6 |

OLED |

IRUJA |

||

|

国显光电 |

G5.5 |

OLED |

ULVAC |

① 分解

对部件进行拆解,并分类,然后再分别清洗

② IQC检查

外观缺陷检查并反馈客户,区分膜层,材质,制作工艺流程单

③ 化学除膜/水刀除膜

先浸泡硝酸,把部件上的膜层浸泡松动;然后采用物理方法,超高压水刀冲洗部件,打掉膜层。(铝板直接水刀除膜,不进行化学浸泡)

④ 纯水浸泡

超高压水洗后在纯水里把部品表面残渣浸泡去除。

⑤ 保护

不需要喷砂的部位用胶带或治具进行保护

⑥ 喷砂

在一定的压力下(5-8kg/cm²),对部品进行喷砂,并且达到粗糙度标准,Ra=5-14um

⑦ 去保护、毛刺/打磨

喷砂完成后,去除保护胶带和治具,并对光滑面进行打磨。

⑧ 高压水洗

喷砂完成后,对部品进行高压水洗,压力50bar,除掉残留的砂尘及微粒

⑨ 无尘室干燥

对部品进行最终干燥,干燥要求:150°*2H

⑩ 检查

进行外观检查,目视有无缺陷、不良并进行相关数据检查,平面度控制在1mm以下

⑪ 组装

按照要求将Clamp、peek、上下导轨等进行组装,注意组装的方向

⑫ 真空包装

将部品进行真空包装,两层真空袋,其颜色和层数我们可根据客户要求进行包装

⑬ 装箱出货

OQC完成检查报告,清单,装箱完成后发货

① 受入分解

对部件进行分解,并对外观、数量及材料进行区分并使用专用工艺流程进行清洗

② 液洗

配比新的硝酸药液对不锈钢防着板部件进行浸泡0.5-1h

MO 材质部件在稀释的氢氟酸槽浸泡3-15S

高压水洗,冲洗掉部件上的酸液

③ 预干燥

将部件进行预干燥,准备流入喷砂工段(注意:部件表面无水分即可)

④ 喷砂

对部件表面进行喷砂处理,提高部件的表面粗糙度(注意:喷砂前需对气压做确认)

⑤ 中间检查

对铝制部件进行表面打磨处理

⑥ 中间检查

在大理石平台上对部件进行平面度进行确认,如有变形需做矫正

使用专业仪器抽查部件表面粗糙度,并将合格的部件流入下一工段。

⑦ 水洗

使用超声波设备去除表面微颗粒

使用气枪将部件表面吹干(注意:每个螺孔内都不能有水渍残留)

⑧ 加热干燥

将部件放入烤箱内做最终干燥。(注意:烤开启前箱需确认温度及时间的设定)

⑨ 组装

将各组立件按照来货时的状态进行组装(注意:螺丝紧固前需对各组立件的方向进行确认)

⑩ 品质检查

对部件的外观、平面度、组装效果、表面粗糙度等进行检查确认

⑪ 真空包装

对检验合格的部件做真空包装处理,确保部件不会空气接触

⑫ 装箱出货

将部件放入专用的周转箱内运输,确保部件的运输安全

|

部门 |

产品 |

客户 |

世代 |

类别 |

|

IMP |

电极板 |

和辉光电 |

G4.5 |

OLED |

|

华星光电(T4) |

G6 |

OLED |

||

|

华星光电(T3) |

G6 |

LTPS |

||

|

厦门天马 |

G6 |

LTPS |

||

|

武汉天马 |

G6 |

OLED |

① IQC

② 分解

外观缺陷检查并反馈客户,区分装置、膜质、材质、编制工艺流程表单,组立件清洗时对其分解后,个体进行有效清洗。

③ 药水浸泡+高压水冲洗

通过浸泡药水,把部件上的膜层去除;然后采用物理方法,高压水冲洗部件,打掉残余膜层。

④ 纯水浸泡

高压水洗后在纯水里把部品表面残渣浸泡掉。

⑤ 预干燥

纯水浸泡后进行预干燥,去除表面水汽,以利于下工序作业。

⑥ 保护

部品不用喷砂部位用胶带或治具进行保护。

⑦ 喷砂

在一定的工艺压力下,对部品进行喷砂,以达到沉膜所需要的粗糙度标准。

⑧ 去保护/毛刺

喷砂完成后对其保护治具和胶带去除,去除喷砂边缘处毛刺并对变形及尺寸不合格的进行矫正。

⑨ ARC熔射

按照工艺流程单规定的工艺参数进行ARC熔射机的参数设定并进行熔射作业

⑩ 数据检测

按照检查表内规定需检测的项目,用量具对部品进行测量,其结果在检查表上记录;

⑪ 高压水洗

在一定的工艺压力下,对喷砂部品进行粗清洗,去除表面颗粒。

⑫ 纯水超声波清洗

使用超声波去除部品表面微颗粒

⑬ UV灯检查

使用UV灯检查部品表面是否有有机残留

⑭ 无尘室干燥

按工艺要求进行干燥,确保部件表面无水分残留

⑮ 最终检查

进行外观检查,目视有无外观不良,并依据检查表进行相关尺寸数据检查。

⑯ FQC检验

对进行外观、平面度、粗糙度等项目进行检查确认;

⑰ 真空包装

两层无尘真空包装

⑱ 物流出货

根据工艺流程单客户类别、装置、膜质等归类用缓冲材气垫膜捆包后装箱。OQC作成检验报告、清单,装箱完成后发货。

|

部门 |

产品 |

客户 |

世代 |

机台 |

|

蒸镀 |

内衬清洗 |

和辉光电 |

G4.5 |

TOKKI |

|

华星光电 |

G6(实验线) |

TOKKI |

||

|

国显光电 |

G5.5 |

TOKKI |

||

|

武汉天马G6 |

G6 |

ULVAC/TOKKI |

||

|

绵阳京东方B11 |

G6 |

TOKKI |

||

|

open mask |

武汉天马G6 |

G6 |

ULVAC |

|

|

成都京东方B7 |

G6 |

TOKKI |

||

|

绵阳京东方B11 |

G6 |

TOKKI |

① 来料检查,录入系统:

根据部品主材材质(AL母材、SUS材质)、以及膜的种类,选择洗净制程工艺,同事根据部品刻印号,统计组核对部品清洗次,公司设计社内使用list表单,能够高效快速区分部品。

② 作业管控系统:

A.除膜标准:部品通过物理方式或化学方式处理,将部品表面残膜清理干净,药剂使用次数,频率进行管控。

B.遮蔽标准:使用胶带或治具对部品非处理面进行保护,无缝隙,对图纸进行管控。

C.喷砂部品标准:外观色泽均匀、无色差、无残膜、粗糙度满足要求,对粗糙度SPEC进行管控。

D.熔射部品标准:无色差、无划伤、无印记、无黑点等;粗糙度满足要求,对粗糙度SPEC进行管控。

③ 中检后标准控制:

A.整形标准:部品通过物理方式校正部件,达到尺寸SPEC。

B.粗糙度满足要求,对粗糙度SPEC进行管控。

④净空房作业后标准控制:

检测部件表面Particle(ea/cm2)数量符合产品出货检测SPEC。

⑤ 包装出货检查标准控制

对部品数量、贴纸及真空包装情况进行检查确认,发货前对部品进行整体最终确认。

⑥ 数据统计系统

记录清洗部件数据,更新部件清洗履历,建立部件清洗大数据,为客户提供更合理、可靠的SPEC参考。

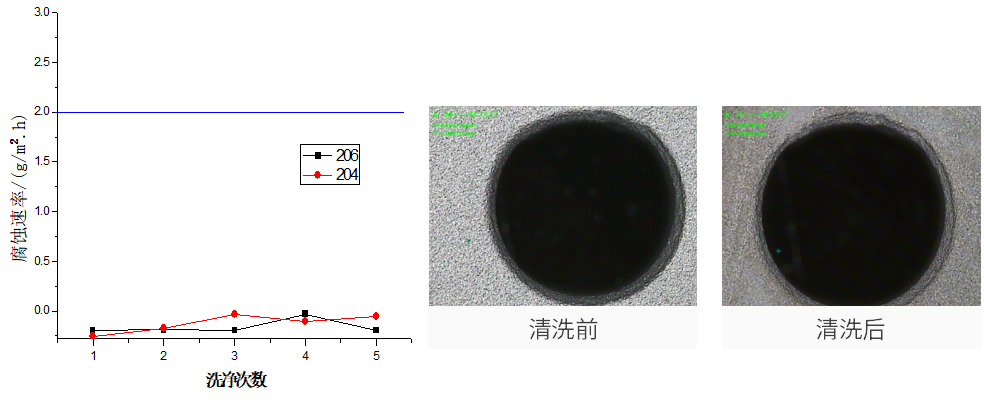

A .独特的清洗剂配方,最大限度控制部件腐蚀问题,提高客户使用次数。

该多孔铝合金零件经过5次清洗,微孔几乎没有腐蚀变大,且每次清洗微腐蚀数据稳定,说明该技术能稳定可控的对部件进行清洗再生。

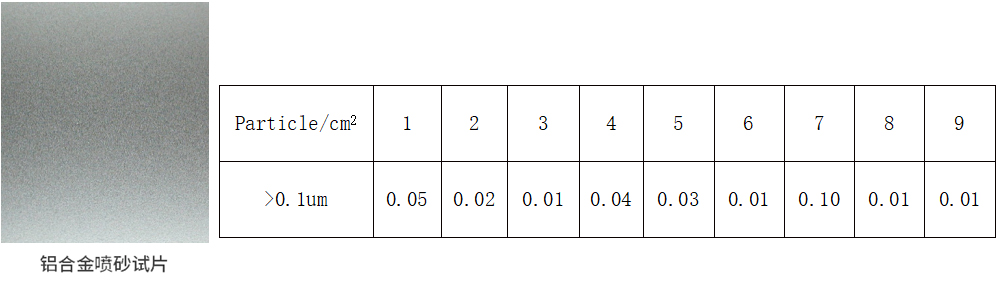

B . 严控的洗净及净空房环境能力,保证部件表面particle水平达到客户上机要求。

精密洗净后的试片,经过超声波,无尘室干燥后测试particle水平

完全满足目前所有精密洗净零件对particle水平的要求

C . 洗净后的部件表面,严格控制金属离子残留水平,防止部件受到金属离子污染。

| 1E10Atoms/cm2 | Li | Na | Mg | Al | K | Ca | Ti | V | Cr | Mn | Fe | Co | Ni | Cu | Zn | Ge | Y | Zr | Mo | W | Pb |

| SPEC | 60.00 | 200.00 | 50.00 | 600.00 | 200.00 | 95.00 | 60.00 | 30.00 | 50.00 | 30.00 | 70.00 | 30.00 | 50.00 | 50.00 | 50.00 | 30.00 | 30.00 | 30.00 | 30.00 | 30.00 | 30.00 |

| 测试片 | 0.01 | 2.52 | 0.50 | 30.93 | 0.69 | 2.93 | 6.44 | 0.01 | 0.08 | 0.04 | 8.75 | 0.05 | 0.09 | 0.80 | 3.79 | * | * | * | 0.08 | 0.02 | * |

精密洗净后的试片,干燥后测试表面 金属离子残留水平

完全满足目前所有精密洗净零件对金属离子残留水平的要求

品质管控:

☆ 无尘室的净空度、温湿度实现在线监控;

☆ 纯水实现在线监控;

☆ 实施关键parts SPC 控制;

☆ 全面引入治具,实现遮蔽、量测的治具化,降低人为影响;

☆ 引入更多自动化作业设备。

1.IQC检查

检查载板外观不良及零部件缺少,做出受入不良联络书

记录载板各部件刻号在图纸对应位置,以便无尘室进行组装

2.分解

按分解作业指导书要求对载板进行分解后打印list工程表完成受入工作

3.化学除膜

药水:HNO3:H2O=1:1,条件:45±5℃×(3~4H),去除部件表面膜层;药水浸泡时注意每件产品需要隔开,防止叠加位置药水浸泡不到导致膜层残留。

4.纯水浸泡

纯水溢流浸泡10min,去除表面药水残留。

5.高压水洗

高压水枪冲洗表面残留膜质,水枪切记调至合适压力防止产品冲洗变形(定位孔务必冲洗干净)

6.干燥

干燥:气枪吹扫pocket表面水份后90°*30min进行干燥

7.保护

横梁竖梁螺孔位置上螺丝保护,光滑面胶带保护,组立搭接位置均需保护;pocket使用治具进行保护pocket光滑面及圆形定位孔严格保护。(定位孔及销钉孔需用螺丝加垫片保护)

8.喷砂

保护好的产品放置在喷砂台进行喷砂作业;pocket喷砂注意条件:WA80#×(3~4 kg/cm2)Ra=Ra2.0 - Ra3.2μm

9.去保护/毛刺

去除喷砂的保护,对光滑面进行打磨(要求无残膜,砂子),并去除刀口位置毛刺

10.整形

矫正:将部品放置大理石平台进行矫正:左右竖梁平面度<1mm,横梁平面度<0.5mm,pocket平面度<0.15mm

11.高压水洗/超声波清洗

正反面均需冲洗,高压水枪压力50par(冲洗时pocket需水平放置)。超声波清洗1200W × 10min。

12.预干燥

对清洗完毕的部件进行预干燥90°× 30min

13.最终干燥

无尘室内对部件进行最终干燥150°× 2h,干燥结束后自然冷却至室温对部件进行组装前平面度确认,确保外观及平面度合格。

14.组装

按照受入记录的图纸,找到刻号为一组的部件,将每个部件对应图纸装上(组装顺序:先把横梁竖梁组立好(对角线<2cm),再把pocket位置调好,装上销钉,pocket需垫上等高垫块,装上所有螺丝调整好pocket四周间隙后锁紧侧边螺丝,最后锁紧pocket螺丝。)

15.最终检验

依据检查标准对部品进行检查并对相关数据进行量测;并依据量测数据进行出货报告制作。

16.真空包装

包装要求:双层包装,一层真空,一层防静电。

17.装箱发货

OQC完成检查报告,清单,确认无遗漏,装箱完成进行箱体无尘卷膜缠绕,打印标签后发货。